条码技术在物流领域的主要应用(物流中心条码自动识别系统方案分享)

条码技术在物流领域的主要应用(物流中心条码自动识别系统方案分享)

字节跳动物流中心条码自动识别系统方案建议书,今天小编就来说说关于条码技术在物流领域的主要应用?下面更多详细答案一起来看看吧!

条码技术在物流领域的主要应用

字节跳动

物流中心条码自动识别系统方案建议书

(Version 1.0)

第二章 项目背景2.1 物流园简介

龙岗物流园位于深圳市南部的大工业区内,该区是深圳市政府设立的大型经济技术开发区,是现代化物流、电子、信息、生物化学和医学仪器制造基地。该物流园快捷地通往密集的公路网络,主要服务于零售商的配送中心。园区总占地面积为326,880平方米,一期为配送中心建造了3栋高标准定制仓库,并为将来的开发预留土地。招商冷链占地总面积为34,500平方米,仓库建筑面积为27,824平方米。由9层仓库及附楼、办公楼和机房组成,每层仓库分为3个,共27个独立库体。冷库设计仓储容量为2万吨。底层建有直靠式装卸平台,货物上下设有电梯及穿堂。

2.2 现状

现在的货物分拣方式,使用半自动的分拣方式。在分拣现场有一个环形的流水线,流水线的一侧仓库操作员只负责把货物从缓冲区搬到流水线上,另一侧的操作员用肉眼识别粘在箱子面上标签条码通道号,根据箱子上的标签条码通道号把货物推进对应的分拣通道。在分拣通道边上的操作员扫描货物箱上的条码后把货物放到托盘上。

分拣通道边上的操作员需要在扫条码的同时把货物搬到托盘上,作业流程比较复杂,工作效率比较低。

现在在分拣上的工作流程,存在着两个瓶颈。一,操作员用肉眼识别箱子上的标签条码后再把货物推到对应的分拣通道。由于流水线速度为0.7m/s,人工识别标签条码的速度比较慢,出错率高。现在可以发现经常由于人工识别的能力不足,流水线上的货物在循环了2~3周后才能被推到指定的分拣通道上。二,分拣员把货物搬到托盘上。由于分拣员在此时需要使用扫描终端去扫描条码和搬运货物,经常发现分拣通道堆满货物。

2.3 项目目标

此应用要求读码器读取输送线上所发货物顶面的条码。并且达成下列目标:

对现有的条码为Code 128码,品质达到C级标准,大小92×15mm,要求读码器可以可靠的读取此类条码。

传输线运动速度为0.7m/s,传输线的宽度为768mm,标签有效位置范围需在外形检测框上有所提示。

所发货物高度在70mm至7000mm之间,高低落差不超过1000mm,在读码器支架前一定距离安装外形检测框。

检测框具体安装位置根据用户要求进行安装,建议比较靠近传输带起始位置。

读码器带有抗震设计,报警采用蜂鸣器和报警等。

7)条码位置:条码在下图1位置

8)条码方向:条码在下图7,8,9的方向

第三章 解决方案3.1 方案概述

兴华科仪很荣幸为提供流水线上固定式扫描器解决方案,系统的设计目标是使用固定式扫描器自动收采需要出货的货物条码信息,免去分拣员在货物上托盘的时间还需要进行一次扫码动作,提高作业效率和准确性。

3.2 系统架构

条形码系统与WMS采用文件方式定时交换数据.

系统支持固定及移动式条形码扫描器

支持条形码打印机,用于打印托盘标签(MP标签).

软件控制三色报警灯.(当扫描失败时)

3.3 整体流程

操作人员在电脑上选择发货单位(店铺),定义托盘容量.

固定式扫描器自动扫描经过槽的条形码

当达到托盘容量时,自动打印出整板标签(MP标签), 系统会自动把之前扫描的所有标签,对应卡板上的货物箱数关联.

工人将标签贴到托盘上,同时系统自动归位并开始下一个托盘扫描.

中间有扫描失败或打印失败,系统通过现场安装的三色灯声光报警.

3.4 硬件部署方案

针对此应用,我们推荐使用合作伙伴Datalogic的DX8200交叉线激光条码阅读器。如下图所示。

如下图所示,在移动发货传输机安装一个扫描器,顶部安装一台DX8200,只要所发货物顶面有条码,读码器都可以读取到条码。

如果读码器没有读取到条码,读码器可以发出no read信号给系统的报警装置,报警装置发出声光报警,并且停止读取后续条码,开始重新扫描由人工处理完成。

3.5 方案特点

系统成功阅读率高,阅读率可达99%以上。

允许传输线最快速度可达2.5m/s,可覆盖800mm×800mm传输线范围

允许纸箱最高可达1000mm。

允许纸箱间隔最小可至50mm

支持RS232/RS422/RS485串口通讯,支持Ethernet, Profibus, DeviceNet现场总线通讯

系统维护简单快速,更换扫描器和控制器的时间小于10分钟

干接点输出功能,如果纸箱发生漏读,可以在读码现场立即声光报警,提醒操作人员规范操作,预防因人工造成的漏读。

今后导入自动化仓储系统时可复用扫描头设备

阅读率不受日照影响

3.6 扫描范围

如图所示,DX8200A阅读距离为600至1400mm,景深为800mm。可以覆盖的输送线为850mm。

顶部DX8200A的最佳安装位置为离输送面1300-1400mm;覆盖850mm输送线;在850mm×800mm范围内所有条码均可被读到;

在顶面的条码任意方向和旋转角度

3.7 连接方式

读码站可以使用光电开关进行触发和编码器测量输送机的速度。

未读到条码报警。读码器可以输出开关量信号给声光报警装置。

报警条件

需要使用光电开关触发以区分每个箱子;

箱子之间一定要有间隔被光电开关检测到;

如果没有办法安装编码器测量输送机速度,那么可能需要箱子之间间隔为800mm以上,以确保在同一阅读周期内只有一个箱子进入阅读区域;

如果箱子之间间隔无法满足800mm以上,则可以保持输送机速度恒定,人工设定输送机速度信号,箱子之间间隔可以缩小到100mm;

未读到条码处理。读码站未读到条码时,输送no read给上位机,并声光报警,转人工补扫。

No read发生后,读码站无需上位机发送控制命令启动读码,因为读码站读码的条件是光电开关检测到纸箱即开始,因为输送机无法停止。

如果需要上位机发送重启扫描命令,则需要同时使用光电和字符串来触发读码站,在此应用中并不推荐。

第四章 产品介绍4.1 条码阅读器 DX8200A

DX8200A系列是当今市场最高等级的固定式条码阅读器。它是特别针对物流分拣应用而设计的全方位条码阅读器。

DX8200A基于ASTRA™多激光管技术。利用ASTRA™技术,在读取出现在不同形状的快件上和不同高度的条码时,DX8200A有着不可超越的优势。尤其是两个不同高度的条码同时出现在DX8200A的激光下面时,DX8200A仍然可以可靠的同时读取到两个条码。而且,高级ASTRA™技术和PackTrack™技术完美的配合,大大的减小了两个快件之间的间距,从而大大增大快件的吞吐量,减少快件处理时间。

DX8200A的调试软件平台是基于Windows的GENIUS™。利用GENIUS™,可以100%的控制DX8200A。利用ASR ™技术,可以实现条码阅读器的自动更换。

主要性能:

电气特性

电压:20 to 30 Vdc, or 85 to 264 Vac, 50 to 60 Hz, 30 VA depending on model used

功率损耗 30 W

机械特性

尺寸 470 x 300 x 147 mm (18.5 x 11.8 x 5.78 in)

重量 11 Kg (24.5 lbs)

材料:钢

性能

可见激光 (650 nm)

扫描频率1000 scans/sec (500 scans per line)

阅读方式:十字交叉激光线

可读取的条码:最常用的条码,包括 2/5 family, Code 39, Code 128, EAN/UPC, EAN 128

可读取12mils分辨率的条码(0.3mm~0.5mm)

高阅读范围:最高达1800mm

超高速阅读速度:最快可达2.5M/min(0.5mm/BC)

LONWORKS网络 (Baud rate: 1,250 Mbauds)

通过基于Windows系统的软件设置扫描器的各种功能

操作方式 ‘触发’, ‘串口触发’, ‘自动’, ‘连续 ‘PackTrack’, ‘测试

6个LED状态显示灯

激光等级 IEC 825 Class 2

环境

工作温度 0 to 50 °C (32 to 122 °F)

储藏温度 -20 to 70 °C (-4 to 158 °F)

湿度 90% non condensing

震动测试 IEC 68-2-6 test FC, 1.5 mm @ 5 to 8.9 Hz; 0.5 G @ 8.9 to 150 Hz; 2 hours on each axis

冲击测试 IEC 68-2-27 test EA 15 G, 11 ms; 3 shocks on each axis

防护等级P65

方案示图:

如下图所示顶面安装了DX8200A读码器

支架图示:

如下图所示顶面安装了DX8200A读码器,具体支架样式需根据现场情况进行详细设计与确认。

4.2 DATALOGIC技术优势- ASTRA™电子实时聚焦系统ASTRA™技术介绍:

ASTRA™ (Automatically Switched Reading Area) 是一个完全的电子实时聚焦系统,不需要任何机械零部件参与聚焦。而且,ASTRA™基于多激光管技术,每一个激光管发出的激光会聚焦在不同的距离,这意味着扫描器可以覆盖非常大的阅读距离,如下图。例如,在阅读区域内如果同时出现两个高度不同的快件的时候,扫描器就可以轻松快速的同时读取两个条码.

多激光管任务分配

阅读距离

ASTRA™技术优势

为了增加机场快件的吞吐量和处理效率,迫使快件主分拣系统不断缩短快件在传输线上传输时的间隔。这种情况下,在阅读区域内,通常会有多于2个快件同时存在。而且,通常两个快件的高度不同,条码的高度也不同,这就要求读码系统必须有非常快的变焦速度,保证可靠的读取到在读码区域内的所有条码,如果变焦速度太慢,就会很容易造成漏读,大大降低快件分拣效率。

ASTRA™是唯一可以保证完美的阅读率的技术。因为ASTRA™技术采用实时变焦,变焦不花时间,所以在读取读码区域内两个高低不同的条码时,有着绝对的优势和可靠的阅读率。

Ø ASTRA™ vs. Autofocus

Autofocus 是传统的变焦方式,用来增加扫描器的阅读范围。Autofocus 的原理是利用移动透镜来达到调节焦距的目的。它的变焦步骤是:扫描器利用激光测量快件的表面与扫描器镜面的距离,然后控制马达移动透镜,把焦距固定在快件表面,开始扫描。

ASTRA™ 与Autofocus的主要区别是:ASTRA™是电子调焦,而Autofocus是机械调节。这样的结果是,Autofocus系统需要花费一定的时间测量距离,移动光学部件。如果两个快件同时出现在阅读区域内,Autofocus系统必须决定要把焦距固定在哪一个快件上。

Auto focus的限制:

如上图,条码阅读器无法同时聚焦在两个高低不同的快件上,它需要决定聚焦在哪一个快件上(另外一个快件上的条码就会丢失……)从而降低了整个读码系统的阅读成功率。

聚焦位置是在快件的表面,如果条码贴在快件中间或者下面,那么此条码就会漏读。

ASTRA™ , Datalogic专利技术,应用于顶级的激光扫描器 (例如DS8100A, DX6400)。它提供当今市场上最好的阅读效果。它的优势就是提高阅读效率,减小快件的传输间距。阅读率越高,快件的处理速度就越快,快件处理的成本就会降低。

4.2 DATALOGIC技术优势-PackTrack™条码和快件追踪技术PackTrack™技术介绍

物流是一个快速增长的行业:在全球,每天不同尺寸的货物都在流通。在全球大多数的重要快递过程中,都有Datalogic的分拣系统。PackTrack™是Datalogic的专利技术,用于多面和多方向的条码阅读系统。它可以减小货物之间的传输间距,从而增大快件处理系统的吞吐量和工厂的产量。减小货物传输间距的益处非常明显:传输系统可以传输和处理更多货物,物流公司可以节省更多成本。

PackTrack™-一项革命性技术

减小分拣系统中货物之间的间距不再是一项挑战。PackTrack™是一项革命性技术,它允许扫描器在一个空间内识别条码,并且提供条码的内容和条码在此空间内的X,Y,Z三维坐标,不需要利用外部测量系统。这意味着不需要格外的光电传感器或光栅测量物体的高度。因此,读码系统更加容易安装并且更加可靠。

PackTrack™的优点

50mm快件间距: 适用于高吞吐量分拣技术

100% 条码标签和快件匹配: 不会重复读码 --> 高成功阅读率

100% 条码标签和快件匹配: 不会错误分拣--> 服务质量高

简单的扫描器功能设置.

快速的安装和替换

Datalogic专利PackTrack™技术基于捕捉条码数据和条码的位置信息:不论快件的外形是怎样的,对条码标签的坐标精确的测量结果可以实现条码与快件的准确匹配。可以允许快件最小间距为10cm!PackTrack™与ASTRA™技术的完美配合,不仅使读码系统匹配精确,而且处理速度非常快。因此,在分拣系统最大产量和最大传输速度下,Datalogic的读码系统提供了精确的读码能力和实时漏读报警。 PackTrack™用于Datalogic的顶级条码阅读器(DS6400, DS8100A, DX6400)和工业控制器SC6000。

第五章 系统效益

系统效益:

1. 简化作业流程,使分拣线更自动化。

2. 使用固定式扫描器条码识别的正确性更高,减少人为的扫描错误

3. 提高分拣流程的效率和正确性,提高分拣线的瓶颈的作业率。

-

- 推荐文笔不错的言情文(奇奇怪怪才可爱)

-

2023-08-11 18:05:34

-

- 华为mate20手机基本参数(参数对比华为Mate20系列)

-

2023-08-11 18:03:29

-

- 黑白木刻的技法(黑白木刻的形式美感)

-

2023-08-11 18:01:22

-

- 横店群众演员生活记录(横店20万群众演员现状)

-

2023-08-11 17:59:16

-

- 汉字最可怕的一个字(这3个被误解了几千年的字)

-

2023-08-11 17:57:10

-

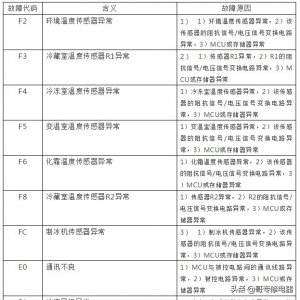

- 海尔智能电冰箱不制冷的维修(海尔新型智能电冰箱故障速查手册)

-

2023-08-11 17:55:04

-

- 好用的远程会议系统(WEB会议系统软件分享)

-

2023-08-11 17:52:59

-

- 花木兰怎么玩儿不坑(如何攻略花木兰)

-

2023-08-11 17:50:53

-

- 航海王启航体系选择(航海王启航突破新世界)

-

2023-08-11 17:48:47

-

- 海里渔民捞到不明生物(广西男子河中放生入侵物种)

-

2023-08-11 17:46:41

-

- 教你正确抱猫咪的方法

-

2023-08-11 04:54:42

-

- 给你支招自驾游的经验

-

2023-08-11 04:52:37

-

- 棉鞋应该怎么清洗?棉鞋可以洗吗?

-

2023-08-11 04:50:32

-

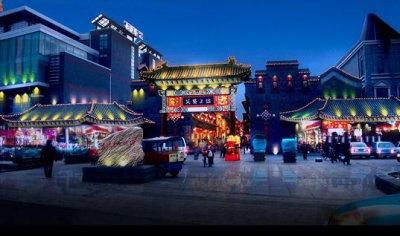

- 故里寻踪:天津古文化街

-

2023-08-11 04:48:27

-

- 围巾怎么和衣服更搭配?

-

2023-08-11 04:46:22

-

- 家中养鱼需要常备什么药?

-

2023-08-11 04:44:17

-

- 春季出游需要预防什么?

-

2023-08-11 04:42:12

-

- 狗狗的饲料有哪些种类

-

2023-08-11 04:40:07

-

- 紫芳草如何挑选?紫芳草的种植方法

-

2023-08-11 04:38:02

-

- 到越南旅游需要注意的细节

-

2023-08-11 04:35:58

bot微信状态是什么意思,表示麻木/无感情/放空(和机器人一样)

bot微信状态是什么意思,表示麻木/无感情/放空(和机器人一样) 婚外情怎么维持比较好(让你巧妙处理爱人的婚外情)

婚外情怎么维持比较好(让你巧妙处理爱人的婚外情)